تصفیه اولیه لیکور سیاه حاصل از کاغذسازی با خشک کردن پاششی

از آنجایی که بیشتر مواد اولیه برای خمیرسازی در چین، مواد اولیه الیاف غیرچوبی هستند (که بیش از 50٪ را تشکیل میدهند)، در اکثر کارخانههای کاغذسازی از روشهای بازیابی قلیایی و اسیدی برای تصفیه لیکور سیاه استفاده میشود. با این حال، به دلیل عملکرد ضعیف فیلتراسیون آب خمیر چمن، وجود سلولهای متفرقه زیاد در لیکور سیاه، ویسکوزیته بالا و محتوای سیلیکون بالای لیکور سیاه، اثر عملیاتی واقعی روش بازیابی قلیایی ضعیف است، میانگین نرخ بازیابی قلیایی تنها حدود 60٪، راندمان حرارتی پایین، هزینه عملیاتی بالا و مدیریت دشوار است. بنابراین، حل کامل مشکل آلودگی لیکور سیاه در کارخانه خمیر کاه دشوار است. بر اساس سالها تحقیق و توسعه در زمینه خشک کردن پاششی و تغلیظ تبخیر، و همراه با تجربه طراحی و عملیاتی معرفی یک سیستم واحد برای تبخیر و تغلیظ لیکور سیاه در کشورهای خارجی، شرکت ما فرآیند تخلیه بدون آلودگی تصفیه لیکور سیاه را پیشنهاد و اجرا کرده است.

آب تغلیظ شده و مایع سیاه غلیظ از تبخیرکننده خارج میشوند، مایع چگالش میتواند به عنوان آب شستشو استفاده شود، در حالی که مایع سیاه غلیظ وارد خشککن پاششی میشود. در طول فرآیند خشککن پاششی، میزان گرد و غبار خارج شده از سیستم خشککن کمتر از 100 تا 150 میلیگرم بر متر مکعب است که میتواند استانداردهای ملی انتشار را برآورده کند. هیچ مایع زائدی خارج نمیشود و محصولات لیگنین همزمان به دست میآیند. یافتن کل فرآیند تصفیه مایع سیاه دشوار نیست و هیچ گاز زائد و مایع زائدی در کل فرآیند وجود ندارد، تا به هدف تخلیه صفر آلودگی تصفیه مایع سیاه دست یابیم. مایع سیاه کاغذسازی برای استفاده جامع به محصولات لیگنین تبدیل میشود. این ماده به طور گسترده در کاهنده آب بتن، پخشکننده دوغاب آب زغال سنگ، امولسیفایر آسفالت، سرامیک، افزودنیهای بهرهبرداری از چاه نفت و غیره استفاده میشود تا آسیب به محیط زیست از بین برود، یک مسیر توسعه سازگار با محیط زیست، طبیعی و هماهنگ ایجاد شود و واقعاً وحدت مزایای اقتصادی، مزایای زیستمحیطی و مزایای اجتماعی محقق شود.

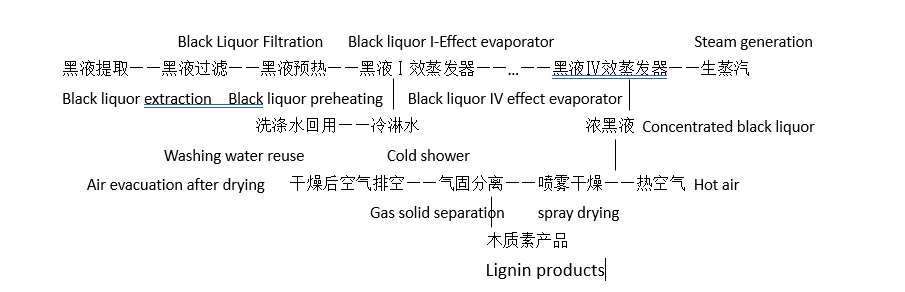

جریان فرآیند تخلیه صفر از لیکور سیاه استخراجی

۱. جنس:تولید کاغذ با لیکور سیاه و لیکور قرمز

۲. دمای ورودی هوا:۲۸۰ ℃ ~ ۴۳۰ ℃

۳. دمای خروجی هوا:۱۱۰ درجه سانتیگراد

۴. خروجی پودر خشک:۱۰۰۰ کیلوگرم در ساعت ~ ۴۰۰۰ کیلوگرم در ساعت

۵. محتوای جامد:۴۰٪ ~ ۵۰٪

۶. منبع گرما:کوره بلند زغال سنگ با شعله مستقیم و محفظه ته نشینی، بخار فوق داغ و غیره (قابل تعویض طبق شرایط مشتری)

۷. حالت اتمیزه کردن:اتمیزر گریز از مرکز با سرعت بالا اتخاذ شده است

۸. روش گرمایش:کوره انفجاری داغ با سوخت مستقیم زغال سنگ (با محفظه ته نشینی چهار مرحله ای برای جلوگیری موثر از ورود مریخ)

۹. بازیابی مواد:حذف گرد و غبار اولیه با سیکلون و حذف گرد و غبار ثانویه با شستشوی مرطوب با آب اتخاذ شده است که میزان بازیابی آن 99.8٪ است که مطابق با استانداردهای ملی انتشار گازهای گلخانهای است.

۱۰. دریافت:دریافت متمرکز اتخاذ شده است. پایین برج و پودر تخلیه شده از گردآورنده گرد و غبار سیکلون به طور یکنواخت توسط سیستم تأمین هوا به داخل فرستاده می شود. بسته بندی باید در انبار کارگاه بسته بندی تعیین شده انجام شود.

۱۱. کنترل الکتریکی:کنترل برنامه PLC اتخاذ شده است. (کنترل خودکار دمای ورودی هوا، دمای خروجی هوا، دمای روغن و هشدار فشار روغن اتومایزر و نمایش فشار منفی در برج)